Az AMD sikerének titka

Rengeteg szó esik mostanában az Opteron, Athlon 64 vagy Turion 64 processzorok sikereiről, annál kevesebb viszont az ezt lehetővé tévő gyártástechnológiáról, amely kritikus jelentőségű az Intellel folytatott versenyben. A szégyellős AMD végre egy kis bepillantást engedett a színfalak mögé.

Míg mások (például a legfőbb rivális Intel) rendkívüli mennyiségű technikai dokumentációt, prezentációt publikál különféle témákban, és dolgozói rendszeres előadói a különféle iparági konferenciáknak, addig az AMD mérnökei rendre távol maradnak az ilyesfajta rendezvényektől, lehetőségektől. Úgy tűnik azonban, a sikerek változást hoznak ezen a területen is, és egyre több bepillantást nyerhetünk majd az Opteron, Athlon és Turion chipek mögött rejlő technológiákba. Remélhetőleg ebbe az irányba tett első lépés az AMD Prágában megtartott eseménye, ahol a gyártástechnológia került fókuszba.

A jéghegy láthatatlan része

A különféle chipgyártók közötti harc egyik alapvetően meghatározó tényezője a gyártástechnológia. A termelési eljárások fejlődése teszi lehetővé a chiptervező mérnökök számára, hogy egyre komplexebb, magasabb teljesítményű áramköröket alkossanak, ahogyan a miniatürizáció révén adott területű szilíciumra egyre több és és gyorsabb tranzisztort képesek integrálni.

| Energiaplafon |

| Míg korábban az ún. kritikus útvonalon található tranzisztorok és átkötések sebessége, egyes áramkörök késleltetése képezte legtöbbször a szűk keresztmetszetet az órajel növelésében, addig ma mind az Intel, mind az AMD esetében az energiaplafon az, amely a legfőbb akadályt gördíti a skálázódás elé. A gyártástechnológiai fejlesztések jelentős része a további miniatürizáció puszta megvalósíthatóságán kívül tehát a fogyasztás kordában tartására összpontosít, aminek érdekében a mérnököknek kompromisszumokat kell kötnie a fizikával. Ezek a kompromisszumok az integráltság, sebesség és fogyasztás kiegyensúlyozásának eredménye. Ez az energiaplafon törte ketté például a Pentium 4 karrierjét, amelyet eredetileg 5 GHz feletti órajeltartományba terveztek -- akár 200 watt feletti fogyasztás mellett. Ezt azonban az ipar és a piac már nem nyelte volna le, hiszen már a mai, 130-160 wattos chipek is kellemetlenek. Ez részben a chipek növekvő komplexitásának és sebességének, részben pedig a nanovilág közelítésével a szivárgási áram felerősödésének az eredménye. Szivárgási áramnak nevezzük azt a jelenséget, mikor az vezető rétegben áramló elektronok kitörnek rendeltetésszerű útjukból, vagy lezárt ellenállásokon, azaz kikapcsolt tranzisztorokon is átáramlanak. Ez mára a nagy teljesítményű processzorok fogyasztásának akár negyedét-harmadát is adhatja. |

A sajtóban és a szakmában konszenzus látszik uralkodni azzal kapcsolatban, hogy az új játékszabályok között az AMD gyártástechnológiája műszaki oldalról fejlettebb, mint a világ legnagyobb félvezetőgyártója, az Intel által alkalmazott. A fölény lényegében annak köszönhető, hogy az AMD drezdai üzemeiben az IBM-mel közösen kifejlesztett ún. silicon-on-insulator, azaz SOI eljárással termelnek.

SOI

A SOI, mint neve is mutatja, egy szigetelőrétegbe ágyazza a félvezető szennyezett szilíciumot, ami nagymértékben javítja az áramkörök fogyasztási karakterisztikáját -- cserébe a tranzisztorok lassabbak, mint az Intel technológiájával kialakítottak, ez azonban nem limitáló tényező.

Udo Nothelfer, az AMD új Fab36 üzemének alelnöke a prágai Marriottban tartott rendezvényen elárulta, hogy a ma piacon lévő összes Opteront, Athlont és Turiont előállító Fab30 immár 30 ezer 200 milliméter átlójú SOI-ostyát képes megmunkálni havonta, másfélszer annyit, mint az eredetileg tervezett maximális mennyiség, ráadásul az iparág legmagasabb kihozatalával, mint megtudtuk korábban.

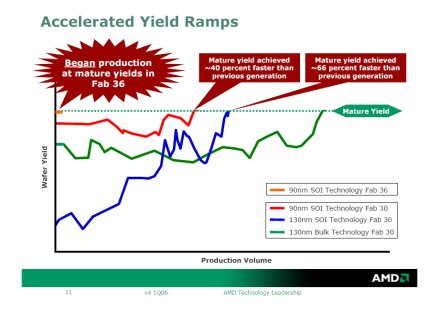

Kérdésünkre Nothelfer hozzátette, hogy a SOI-technológia minimális pénzügyi extra kiadást jelent a drágább szilíciumostyák révén, ugyanakkor a gyártási eljárás ugyanaz, így a különbség végül minimális, az előnyök pedig bőven ellensúlyozzák ezt a költséghátrányt. Ha a következő grafikonra pillantunk, akkor a SOI alkalmazása ráadásul technológiai oldalról sem tűnik problémásnak.

100 millió chip 2008-ra

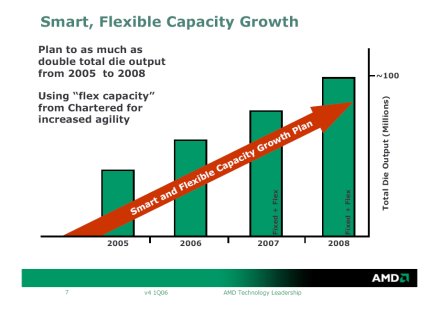

A jelenlegi kapacitással közel 50 millió processzort állíthat elő az AMD évente, ami úgy tűnik, szűkösnek bizonyul a kereslet kielégítésében. Minden egyes chip, amely elhagyja az üzemet, már korábban eladásra került, a második negyedévre pedig a teljes kapacitást lekötötték a vevők -- állította legalábbis a vállalat egyik képviselője egy kötetlen beszélgetés alkalmával. Az AMD 2005 negyedik negyedévében 80 százalékkal több processzort gyártott, mint 2004 elején.

Nothelfer megerősítette, hogy a vállalat 2008-ra a Fab36 felfuttatásával és a szingapúri Chartered Semiconductor szerződéses félvezetőgyártó bevonásával 2008-ra 100 millió chipre kívánja növelni az éves kapacitást. A Fab36 300 milliméteres ostyákat munkál meg, tervezett kapacitása pedig 13 ezer szelet havonta, amivel gyakorlatilag ugyanannyi chip termelésére képes, mint a most csúcson járó Fab30 -- lényegesen költséghatékonyabban. A szintén Drezda mellett felépült üzem márciusban kezdte meg a kereskedelmi szállításokat, így az itt készült chipek felbukkanása rövid időn belül várható.

A 65 nanométeres technológia bevezetése az elképzelések szerint halad, a tömegtermelés beindulása továbbra is az év második felében esedékes, így év vége, vagy jövő év eleje előtt ilyen eljárással készült processzorok nem várhatóak a piacon. Jövő év közepére a Fab36 már döntően 65 nanométeres csíkszélességű termékeket fog ontani. A Chartered egyelőre a 90 nanométeres K8 chipek szállítására összpontosít, így amennyiben a kereslet meghaladná az AMD kapacitásait, a szerződéses félvezetőgyár beindítja a tömegtermelést.

[oldal:Automated Precision Manufacturing]

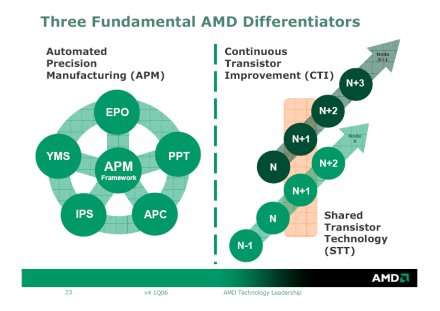

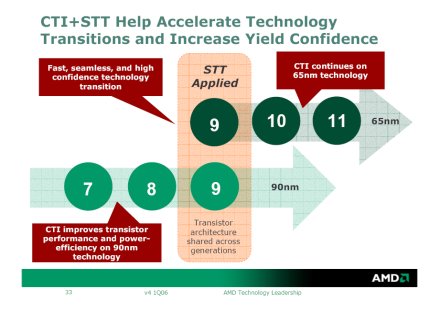

Az AMD sikerének egyik alapköve tehát, hogy kimagasló teljesítményű termékeket a megfelelő időben tud biztosítani vevői számára. Ezt az ún. Automated Precision Manufacturing (APM) eljárás teszi lehetővé a folyamatos tranzisztor-fejlesztésekkel, valamint a különböző generációjú (csíkszélesség) eljárások közös tranzisztor-technológiájával kombinálva.

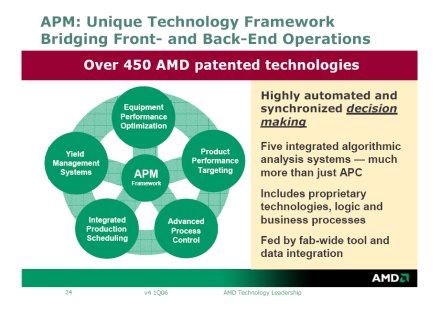

APM: pontosan, gyorsan, jót, sokat

Thomas Sonderman, az APM-ért felelős igazgató állítása szerint az AMD gyártástechnológiája a legpontosabb az iparágban, tehát az egyes ostyák, termelési kötegek közötti szórás rendkívül kicsi, ami végeredményben kiváló termelésirányítást tesz lehetővé, a keresletben történő változásokra való rendkívül rugalmas reagálóképességet.

Az APM olyasmi az üzemnek, mint az EKG az embernek -- vont párhuzamot Sonderman. Egy valós idejű rendszerről van szó, amely 400 berendezést köt egy ideghálózatba, hogy minden egyes ostya a megfelelő megmunkáláson essen át mind a 800 gyártási lépés során. Az egyes fázisokban mért eltérés automatikusan visszatáplálásra kerül a rendszerbe, hogy a folyamatban később következő berendezések már azt figyelembe véve tudjanak korrigálni, valamint a korábbi berendezések ne ismételjék meg ugyanazokat a hibákat más wafereken.

Az APM teszi lehetővé az AMD számára azt is, hogy egy üzemben, ugyanazokkal a berendezésekkel termelje az összes termékét, és a különféle ostyákat annak megfelelően munkálják meg, milyen terméknek szánják a rajtuk található lapkákat. Az APM képességeinek legékesebb példája a Turion. Ezek ugyanazokon a gyártósorokon készülnek, mint például a kétmagos Opteronok, a berendezések viszont az alacsony fogyasztást szem előtt tartva munkálják meg a szilíciumszeleteket, alakítják ki a struktúrákat. Sonderman újabb hasonlattal élve az oktatási rendszerrel vont párhuzamot: az alapok ugyanazok, de a folyamat későbbi szakaszaiban már specializáció megy végbe.

Ebbe a rendszerbe közvetlenül betáplálható a keresleti mix, így az APM valós idejű piaci információkkal etethető. Egy-egy, a gyártási elején tartó ostya rendeltetése akár menet közben megváltoztatható, és a terméknek megfelelő jellemzőkkel rendelkező chipek kerülnek létrehozásra a folyamat végére. Az APM a Chartered Fab7 üzemében is bevezetésre kerül a K8 lapkák minél hatékonyabb termelése érdekében, ugyanakkor más termékek, így például az Xbox 360 chipjeinek előállítására is használja majd a szingapúri vállalat.

Kicsi és kemény: tranzisztor

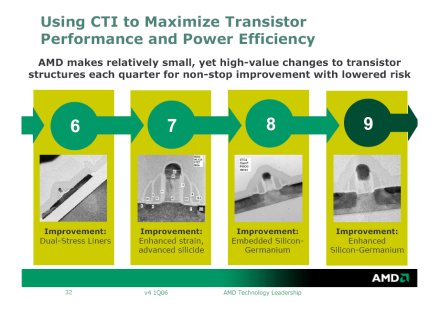

Az APM mellett, ahogyan már korábban említettük, a tranzisztorok folyamatos fejlesztése szolgáltatja az AMD technológiai erősségének egyik alappillérjét. Sonderman elmondása alapján a vállalat negyedévről negyedévre újabb és újabb tranzisztor-technológiai finomításokat, továbbfejlesztéseket eszközöl, így azok adott fogyasztás és szivárgás mellett egyre gyorsabbak, vagy adott sebességet alacsonyabb fogyasztási mutatók mellett érnek el.

A prezentáció alapján az AMD a 90 nanométeres gyártási eljárás bevezetésétől kezdve 9 lépésben javította tranzisztorjainak technológiáját, ami Sonderman szerint a legnehezebb része a processzorgyártásnak. A fejlesztések lényegében a tranzisztorok minél feszesebbé tételére irányulnak, ami által azok vezetési tulajdonságai nagy mértékben javulnak. A mai félvezetőchipek alapvetően kétféle tranzisztortípust alkalmaznak: az egyik az atomrács szétnyújtott feszítését, a másik az összepréselését követeli meg ahhoz, hogy vezetési tulajdonságai javuljanak.

Az AMD által alkalmazott, az IBM-mel közösen kifejlesztett technikák segítségével 42 százalékkal gyorsultak a tranzisztorok az ilyen feszítési technikák bevetésével. A SOI-technológián alkalmazott feszítés az AMD és az IBM terminológiájában a dual-stress liners (DSL) nevet nyerte el, amely mindkét tranzisztortípust megfelelően feszíti. Ezt az ún. feszültség-memorizáló technikával vegyesen alkalmazzák, mikor a gyártási eljárás során egy anyaggal feszítik ki a tranzisztor rácsszerkezetét, majd az anyagréteget eltávolítják, a szerkezet azonban fennmarad. Ezzel a kombinációval 24 százalékkal gyorsabb tranzisztorok építhetőek adott fogyasztási keretből. Ma az összes AMD-chip ezzel a technológiával készül már.

A további 18 százalékpontnyi javulást a szilícium-germánium vegyület alkalmazása hozza meg. A germánium rácsszerkezete lényegesen feszesebb és elnyújtottabb, így a hozzá kötött szilíciumréteg is kifeszül, a tranzisztorok pedig tovább gyorsulnak, vagy kevesebbet fogyaszthatnak. Az így készült processzorok gyártásának pontos időpontja nem ismert, annyi bizonyos, hogy még idén forgalomba kerülnek.

A kockázat mérséklése érdekében az AMD gyártástechnológiai váltáskor az előző generáció által használt tranzisztortechnológiát ülteti át alacsonyabb csíkszélességre, majd annak felfutását követően kezdi meg az újabb fejlesztések alkalmazását.

Kékkel a kék ellen

Bár az AMD az év második felét követően a 65 nanométeres technológia bevezetésére készül, az IBM-mel közös kutatás-fejlesztési csapatai már a 45 nanométeres és azt követő gyártástechnológiai generációkon dolgoznak, és idén januárban már legyártották az első 45 nanométeres tesztchipeket, amelyek természetesen SRAM cellák voltak. A 45 nanométeres technológia érdekessége, hogy már nem száraz, hanem immerziós eljárást fog alkalmazni, azaz a struktúrákat kialakító levilágító berendezés fénye valamilyen folyadékon (valószínűleg vízen) halad át, mielőtt a szilícium ostya felületét éri.

Nothelfer a HWSW kérdésére kiegyensúlyozottnak jellemezte az IBM és az AMD kutatás-fejlesztési együttműködését, ahol a csapatok folyamatosan keveredve, együtt dolgozva működnek mindkét vállalat központjaiban, melyek az Egyesült Államokban és Németországban találhatóak. Ennek megfelelően a különféle tranzisztortechnológiai fejlesztéseket, gyártási finomhangolásokat is megosztják egymással. Az együttműködés legalább 2011-ig szól, magába foglalva a 32 és 22 nanométeres eljárásokkal kapcsolatos kutatásokat is.

Úgy tűnik, hogy a nagy teljesítményű processzorok forgalmazásának egyik kritikus feltétele, a fejlett gyártástechnológia nemcsak rendelkezésre áll az AMD számára, hanem a közeljövő is biztosítottnak látszik. Bár az Intel közel egy évvel előrébb jár az egyes generációk alkalmazásában, az IBM és az AMD (a Sonyval, Toshibával és a Chartereddel közösen) lépést tud tartani a világ legnagyobb félvezetőgyártójának tempójával, sőt akár még felül is múlhatja annak technológiáját.